Weltweit die ersten Entwickler von ölfreien Scrollkompressoren

Lassen Sie uns hören, was der Pionier der Scrolltechnologie über seine Erfahrungen zu sagen hat: Herr Sato Kazuaki, der als Ingenieur im Labor für Spitzentechnologie von Anest Iwata arbeitet, wird uns berichten, was er hinter den Kulissen gesehen hat, vom ersten Tag des Projekts an bis heute.

Was war Ihre Vision, als sich das Unternehmen entschied, einen Scrollkompressor zu entwickeln? Warum wurde der Scroll-Mechanismus vor allen anderen gewählt?

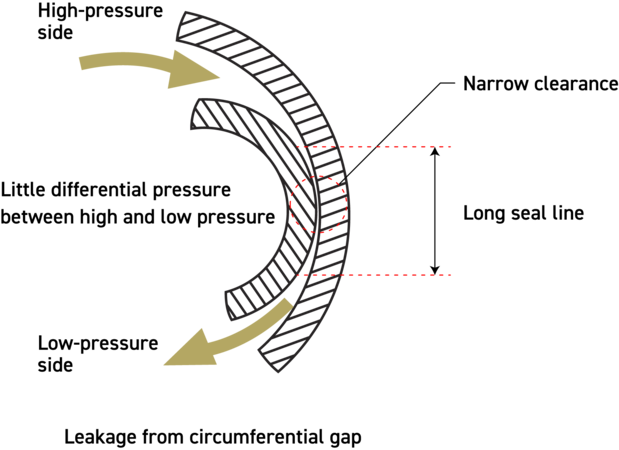

Damals war ein ölfreier Kompressor für eine gewöhnliche industrielle Anwendung nicht die erste Wahl. Der Grund dafür waren der höhere Preis, die eingeschränkte Funktionalität und die geringe Lebensdauer. Anest Iwata war dennoch entschlossen, in einen ölfreien Kompressor zu investieren, um sich von der Konkurrenz abzuheben. Mit dem „oil-free“ (ölfrei) als Ziel hatten wir einige Herausforderungen zu bewältigen, denn wir wollten, dass unser Produkt etwas anderes bietet. Es musste leise, vibrationsarm und klein sein. Die Entwicklung der Scroll-Pumpe begann, weil sie mehr Möglichkeiten bot als alle anderen damals üblichen Pumpen. Als das Projekt begann, sahen wir die Scroll-Pumpe nur als eine wertvolle "Option". Damals erkannten wir nicht einmal ihr wahres Potenzial. Je mehr wir uns mit dem Mechanismus beschäftigten, desto mehr waren wir davon überzeugt, dass die Schnecke (das Scroll) die Lösung ist. Zunächst einmal gibt es in der ölfreien Maschine kein Öl. Aus diesem Grund gibt es nur zwei Möglichkeiten für die Wahl des Dichtungsmaterials. Entweder eine berührungslose Dichtung, die in einem sehr engen Spalt arbeitet, oder eine dauerhafte berührende Dichtung. Bei der berührungslosen Dichtung ist der Luftaustritt aus dem Zwischenraum und bei der berührenden Dichtung die Abnutzung der Dichtung eine größere Herausforderung.

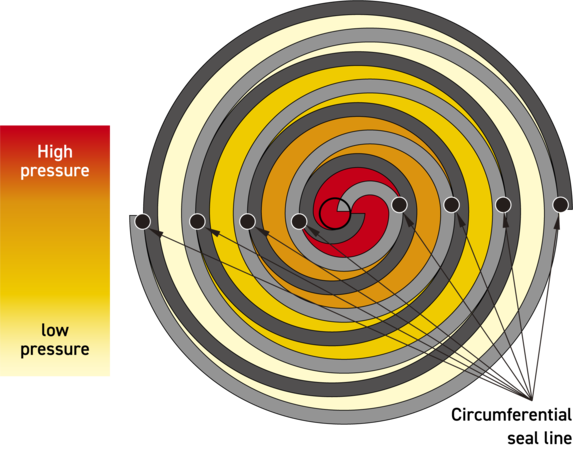

Wenn sich der umlaufende Teil der Schnecke (des Scrolls) gegen den feststehenden Teil bewegt, entstehen mehrere sichelförmige Lufttaschen, die von mehreren berührungslosen Dichtungslinien rechts und links der Pumpe begleitet werden. Der Abstand zwischen den einzelnen Dichtungslinien entspricht in etwa der Stärke eines Haares. Die einströmende Luft wandert durch einen immer enger werdenden Raum und gelangt schließlich in die Mitte. Der Druckunterschied zwischen den Lufttaschen wird minimal gehalten, was zu einer stabilen Kompression beiträgt.

Wie sind Sie mit all den Herausforderungen zurechtgekommen?

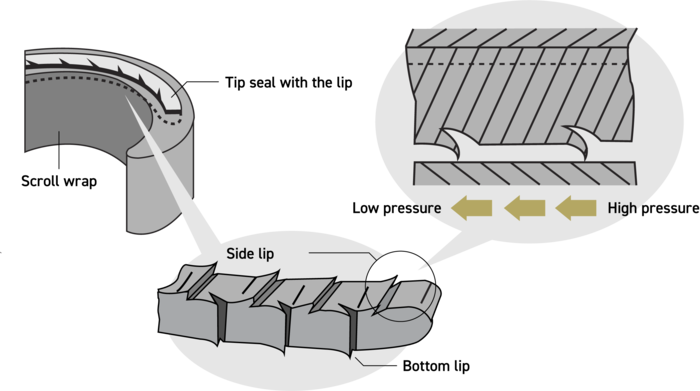

Zu jener Zeit gab es nicht viel, was wir nachschlagen konnten, so dass wir im Grunde genommen unsere Schritte fast mit verbundenen Augen machten. Die schwierigste Herausforderung war es, die für die Spirale einzigartige Kreisbewegung zu erzeugen. Dies galt damals mit einer ölfreien Maschine als unerreichbar, aber wir haben es geschafft, weil wir den weltweit ersten Präzisions-Kurbelzapfenmechanismus erfunden haben. Wir haben einen weiteren wichtigen Schritt in unser Verfahren aufgenommen, um das Abstandsspiel der Spiralen anzupassen. Dies waren die beiden wichtigsten Meilensteine, die wir auf dem Weg zum ölfreien Betrieb gesetzt haben. Der nächste Schritt waren die Tip Seals (Tip Dichtungen). Das Tip Seal (Tip Dichtung) ist eine berührende Dichtung und ihre Hauptaufgabe ist es, die unter Druck stehende Luft abzufangen. Bei der ölfreien Pumpe, bei der es keine Öldichtung gibt, mussten wir viele verschiedene Materialien ausprobieren. Die meisten von ihnen lieferten nur schlechte Ergebnisse und waren schnell abgenutzt. Um sowohl die Funktionalität der Dichtung als auch die Effizienz der Kompression zu verbessern, haben wir tonnenweise Prototypen entwickelt.Als wir zu dem Schluss kamen, dass wir alle Möglichkeiten und Ideen ausgeschöpft hatten, hatten wir die Idee, die Dichtung mit kleinen Einschnitten zu versehen, die wir jetzt "Lippen" nennen. Sie wurden an der Seite und an der Unterseite der Dichtung in einem Abstand von nur wenigen Millimetern angebracht. Als die Kompression begann, stellten sich die Lippen wie Fischschuppen auf. Der Grund dafür ist der Druckunterschied zwischen den Lippen. Nach dieser Errungenschaft wurde die Dichtungswirkung drastisch verbessert und das Tip Seal hatte seine Kompressionseffizienz bewiesen. Hinsichtlich des Problems der Abnutzung des Materials haben wir eng mit dem Lieferanten der Dichtungen zusammengearbeitet. Wir haben gemeinsam viele Haltbarkeitstests durchgeführt und während dieser Testphase mehrere Prototypen mit verschiedenen Harzarten entwickelt. Wir haben jeden Fall untersucht, um die optimale Rauheit der Oberfläche zu finden. Die Haltbarkeitstests wurden mehrmals unter strengen Bedingungen durchgeführt. Nach all diesen Tests haben wir eine Haltbarkeit von 10.000 Stunden erreicht.

Was war das Schwierigste an diesem Projekt?

Wenn ich die schwierigste Herausforderung wähle, dann war es die Frist. Der ursprüngliche Zeitrahmen, der uns für das Projekt gesetzt worden war, war längst verstrichen, denn mittlerweile waren fünf Jahre vergangen. Zu diesem Zeitpunkt waren wir fast bereit, die Produktion der Spirale auf die kommerzielle Ebene zu bringen, aber vom technischen Standpunkt aus gab es einige Unsicherheiten, die ich nicht ignorieren konnte. Wir standen vor der zweiten Frist und mussten eine Entscheidung treffen. Unser Projektteam diskutierte viele Male und am Ende entschieden wir uns dafür, das Projekt um ein weiteres Jahr zu verlängern. Wir führten eine Bewertung nach der anderen durch, lösten jedes Mal alle Herausforderungen und machten einen Schritt nach dem anderen. Es war großartig, dass wir uns für die Evaluierung Zeit nehmen konnten, denn kein Kunde beschwerte sich über die Funktionalität der Spirale, nachdem sie auf den Markt gekommen war. Unsere Produkte haben ihren Wert bewiesen und das Vertrauen der Kunden gewonnen.

*Diese Aussage basiert auf unserer eigenen Studie über industrielle ölfreie Scrollkompressoren mit mehr als 0,75 kW.